il metallo duro ( in inglese carbide) è il materiale più usato oggi nella costruzione degli utensili per la lavorazione dei metalli. Il tungsteno fu separato come elemento chimico per la prima volta nel 1781 dallo scienziato svedese C.W. Scheele che lo ricavò dalla wolframite (minerale scoperto poco prima). Il nome, “tung sten”, in svedese significa pietra pesante, per il suo peso specifico molto elevato (19 volte quello dell’acqua). Il tungsteno viene chiamato anche wolframio proprio per in nome del minerale d’origine. Nel 1926 le acciaierie Krupp in Germania idearono il processo per ottenere con il suo impiego una lega particolarmente dura unendolo al carbonio e ottenendo così il carburo di tunsgteno. La Krupp chiamo questo materiale Widia ( dal tedesco wie diamant – come il diamante) . Ancora oggi Widia è utilizzato come marchio commerciale . Durante la seconda guerra mondiale questa lega venne impiegata per la produzione delle ogive dei proiettili penetranti e il Portogallo, che allora era il principale produttore di tungsteno, fu corteggiato molto dai vari paesi coinvolti nella guerra. Oggi l’85% della estrazione mondiale di minerale da si ricava il tunsgteno avviene in Cina ( gli altri piccoli produttori sono Russia, Canada e Bolivia) Le richieste di tungsteno sono, però, molto elevate e, essendo la produzione primaria non sufficiente, sono molto attive le attività di riciclo e recupero. Con l’evoluzione delle leghe e il miglioramento delle tecnologie di lavorazione e delle macchine utensili dagli anni 60’ in poi il Metallo duro è diventato sempre più importante nella fabbricazione degli utensili  diventando il materiale più impiegato in sostituzione degli acciai rapidi e super rapidi, meno duri e meno performanti. Ci sono diversi processi di carburizzazione del tungsteno con metodi in cui è previsto l’utilizzo di grafite o di anidride carbonica o metano o altre fonti di carbonio a temperature che vanno (a seconda del metodo) da 400 ai 2000 gradi centigradi. Nel processo possono venire usati idrogeno o cromo o tantalio come agenti riducenti o inibitori per evitare una eccessiva crescita dei grani di carbonio. Il carburo di tunsgteno attenuto con questi processi è sotto forma di polveri che vengono unite per formare una massa solida con un processo detto di sinterizzazione dove i granuli si saldano con l’aggiunta di cobalto che funge da legante ed elimina le porosità. Per ottenere questo risultato c’è un preriscaldamento a 100 gradi e poi la sinterizzazione vera e propria a temperature fra i 1200 ei 1600 gradi in modo da permettere al cobalto di fondersi e di assolvere la sua funzione. Negli ultimi anni le tecnologie di sinterizzazione sono considerevolmente migliorate consentendo di utilizzare polveri sempre più sottili con un conseguente miglioramento della qualità del metallo duro ottenuto. Il punto di fusione molto alto del metallo duro (2870 gradi centigradi) e l’elevata durezza superficiale ( tra i 1700 e i 2400 Vickers – 9 della scala Mohs) ne fanno il materiale ideale per gli utensili perché si traducono in grande resistenza all’abrasione e alle temperature elevate consentendo, quindi, di lavorare a velocità più alte con un tagliente che mantiene la sua efficacia molto più a lungo rispetto ai tradizionali utensili in acciaio legato e temprato.

diventando il materiale più impiegato in sostituzione degli acciai rapidi e super rapidi, meno duri e meno performanti. Ci sono diversi processi di carburizzazione del tungsteno con metodi in cui è previsto l’utilizzo di grafite o di anidride carbonica o metano o altre fonti di carbonio a temperature che vanno (a seconda del metodo) da 400 ai 2000 gradi centigradi. Nel processo possono venire usati idrogeno o cromo o tantalio come agenti riducenti o inibitori per evitare una eccessiva crescita dei grani di carbonio. Il carburo di tunsgteno attenuto con questi processi è sotto forma di polveri che vengono unite per formare una massa solida con un processo detto di sinterizzazione dove i granuli si saldano con l’aggiunta di cobalto che funge da legante ed elimina le porosità. Per ottenere questo risultato c’è un preriscaldamento a 100 gradi e poi la sinterizzazione vera e propria a temperature fra i 1200 ei 1600 gradi in modo da permettere al cobalto di fondersi e di assolvere la sua funzione. Negli ultimi anni le tecnologie di sinterizzazione sono considerevolmente migliorate consentendo di utilizzare polveri sempre più sottili con un conseguente miglioramento della qualità del metallo duro ottenuto. Il punto di fusione molto alto del metallo duro (2870 gradi centigradi) e l’elevata durezza superficiale ( tra i 1700 e i 2400 Vickers – 9 della scala Mohs) ne fanno il materiale ideale per gli utensili perché si traducono in grande resistenza all’abrasione e alle temperature elevate consentendo, quindi, di lavorare a velocità più alte con un tagliente che mantiene la sua efficacia molto più a lungo rispetto ai tradizionali utensili in acciaio legato e temprato. Dagli anni 80 in poi la tecnologia dei rivestimenti superficiali a consentito di amplificare ancora di più queste caratteristiche. Sostanze come Il nitruro di titanio TiN o ancora di più il nitruro di titanio alluminio TiAlN che vengono depositate e fissate sulla superficie esterna ne aumentano moltissimo la durezza e la resistenza all’abrasione e al calore. Per la lavorazione del metallo duro, la sua profilatura e la sua affilatura vengono utilizzate mole abrasive con diamante sintetico. Il metallo duro ha una buona resistenza alla corrosione ma viene attaccato dal’acido nitrico, si ossida molto facilmente con il contatto con acqua ossigenata che ne indebolisce notevolmente le capacità meccaniche e può essere addirittura sciolto con perossido di idrogeno diluito.

Dagli anni 80 in poi la tecnologia dei rivestimenti superficiali a consentito di amplificare ancora di più queste caratteristiche. Sostanze come Il nitruro di titanio TiN o ancora di più il nitruro di titanio alluminio TiAlN che vengono depositate e fissate sulla superficie esterna ne aumentano moltissimo la durezza e la resistenza all’abrasione e al calore. Per la lavorazione del metallo duro, la sua profilatura e la sua affilatura vengono utilizzate mole abrasive con diamante sintetico. Il metallo duro ha una buona resistenza alla corrosione ma viene attaccato dal’acido nitrico, si ossida molto facilmente con il contatto con acqua ossigenata che ne indebolisce notevolmente le capacità meccaniche e può essere addirittura sciolto con perossido di idrogeno diluito.

Negli ultimi anni anche nel campo della segatura degli acciai il metallo duro è diventato sempre più importante e consente di avere delle performance notevoli, il nostro magazzino di lame a nastro in metallo duro è unico in Italia : www.magnaboscolame.com

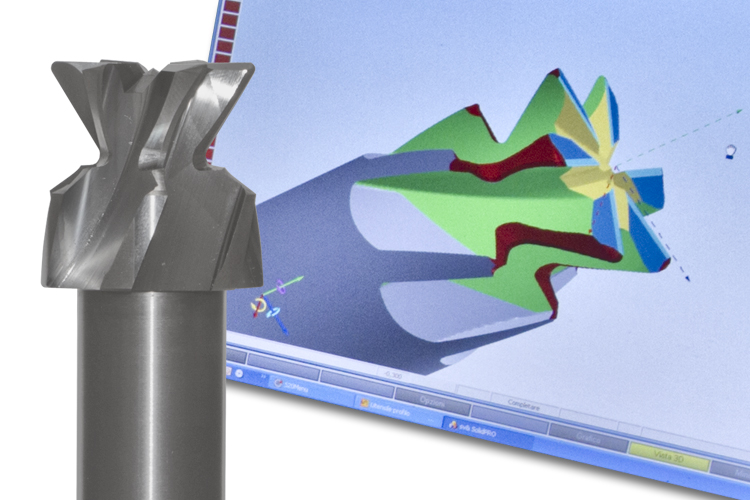

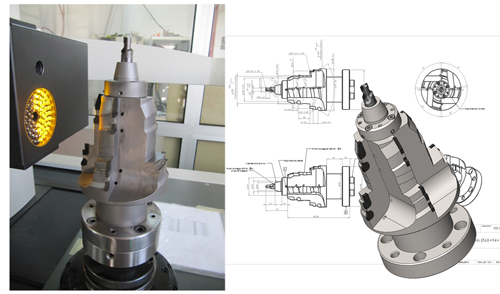

Il fatto che nella produzione di utensili in metallo duro non ci sia la presenza di cicli di trattamento termico (tempra), come per gli utensili in acciaio, fa si che la produzione di utensili speciali sia molto più veloce e che si possano ottenere con più facilità sagome complesse e precise, l’importante è avere affilatrici e rettifiche di alta precisione per fare le lavorazioni necessarie: il nostro reparto di produzione di utensili speciali risponde esattamente a questi requisiti: www.utensilibf.it

Nessuna Risposta to “Il Carburo di Tungsteno (più noto come metallo duro)”