L’industria siderurgica ha visto negli anni crescere il livello di automazione dei processi, con l’utilizzo di robot e macchine a controllo numerico che garantissero produttività e sicurezza. Anche le diverse lavorazioni della produzione del settore ha subìto un’evoluzione, andando a cercare utensili che si andassero ad adattare alle logiche del mercato. “Quello che la siderurgia richiede oggi alle mole destinate alle sue lavorazioni – ci dice l’Ingegnere Riccardo Pollaci, A.E. Thin Wheels e mole organiche per Norton Italia – sono caratteristiche che possano garantire risultati eccellenti e costi ridotti.”

Che materiali sono stati sviluppati per soddisfare queste necessità?

A livello di novità tecnologiche, sono stati sviluppati abrasivi ceramici in grado di garantire una maggior durata della mola nel tempo, una più veloce asportazione di materiale e, di conseguenza, meno scarti e tempi morti dovuti al cambio mola. Per quanto riguarda gli agglomeranti invece sono stati studiati agglomeranti più tenaci, in grado quindi di garantire una maggior tenuta dei grani abrasivi con relativo incremento nella durata della vita della mola.

A che tipo di lavorazioni sono destinate?

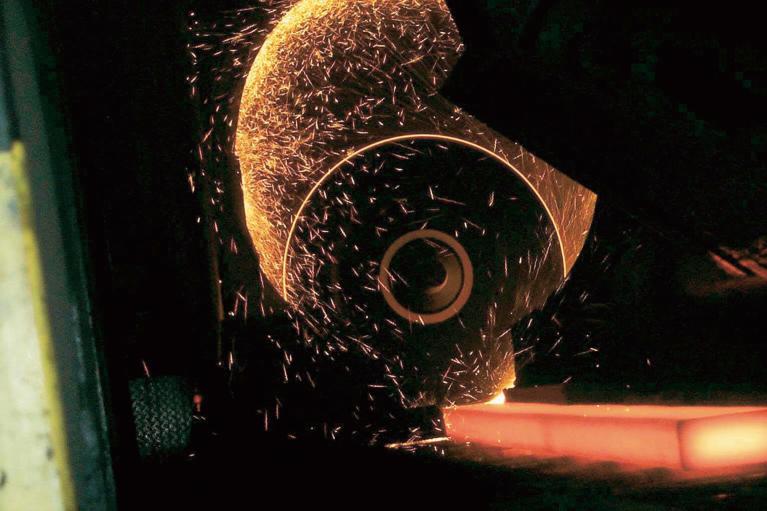

Le mole che vengono utilizzate nella produzione dell’industria siderurgica possono essere sostanzialmente suddivise in due principali macro categorie: le mole e i troncatori. Le mole vengono principalmente utilizzate per le operazioni di sgrossatura, condizionamento e rettifica dei pezzi. I troncatori invece, come il loro stesso nome ci suggerisce, sono destinati alle operazioni di taglio.

Quali sono i possibili sviluppi di questi utensili?

Lo sviluppo di questi utensili sarà sicuramente rivolto ad un incremento delle performance: si concentrerà la ricerca su abrasivi sempre più taglienti per garantire al cliente una maggior velocità di asportazione e si studieranno in parallelo agglomeranti più tenaci. L’obiettivo comune sarà quello di migliorare le condizioni di lavoro dei clienti, sia in termini economici che in termini di sicurezza e salute degli operatori: si cercherà di aumentare sempre di più la produttività generando un risparmio energetico, un minor costo per pezzo lavorato ed un minor sforzo da parte degli operatori.

Esistono già prodotti pensati in questo senso?

Un caso emblematico di questa direzione intrapresa dal dipartimento Ricerca e Sviluppo di Norton è la mola da sbavo QUANTUM 3. Si tratta di un disco con abrasivo ceramicato, che permette di “aggredire” il metallo senza richiedere sforzo da parte dell’operatore. Non necessita infatti di eccessiva pressione per rimuovere materiale, perché è sufficiente appoggiare la mola al pezzo da lavorare e, con il solo peso della macchina, si riesce ad ottenere un risultato addirittura migliore rispetto alle tecnologie standard finora esistenti.

Che consigli si possono dare infine per sfruttare al meglio i diversi tipi di mola a seconda della lavorazione?

Innanzitutto la sicurezza! Rispettare le istruzioni di montaggio, rispettare la data di scadenza, utilizzare mole e troncatori con le velocità di esercizio indicate, utilizzare macchine idonee ed omologate al montaggio di mole e troncatori. A seguito di diverse esperienze vissute sul campo consiglierei vivamente a tutte le aziende di valutare economicamente il processo nel suo complesso: macchine performanti con mole/troncatori performanti comportano decisivi miglioramenti in termini di produzione, risparmio e sicurezza.