Il taglio è la prima operazione della fase di sagomatura della lamiera e lo sviluppo delle sorgenti laser ha rappresentato per questa lavorazione, come per tante altre applicazioni industriali, un fondamentale passo avanti.

La stessa tecnologia laser ha però subito nel tempo un’evoluzione, con l’introduzione di soluzioni diverse. Attualmente il confronto è principalmente tra due sistemi: quelli che impiegano sorgenti a CO2 e quelli che utilizzano sorgenti in fibra.

Per oltre vent’anni nel taglio della lamiera sono stati utilizzati laser industriali ad alta potenza con sorgenti a CO2. Tra le ragioni che hanno portato a una loro forte affermazione sul mercato va sicuramente sottolineata la grande stabilità, che è una delle condizioni primarie da rispettare quando si parla di produzione industriale.

Negli ultimi anni, tuttavia, abbiamo assistito a una svolta epocale nelle applicazioni di taglio grazie alla introduzione delle sorgenti a fibra che, impiegata inizialmente principalmente nella fase di saldatura, si è poi diffusa nche nella fase di taglio.

È stato così che una decina di anni fa alcuni produttori di macchine per il taglio al laser hanno iniziato a integrare sorgenti a stato solido, nello specifico fibra ottica dopata con itterbio che ha, appunto, la funzione di generare il fascio laser.

Quella che si presentava come una novità ha avuto in tempi rapidi un effetto dirompente per il taglio della lamiera. I numeri della diffusione sul mercato ne sono chiara testimonianza: se nel 2008 la fibra costituiva solo il 5% del mercato, oggi è salita ad oltre il 25% e le vendite delle sorgenti in fibra nel 2015 hanno superato quelle a CO2.

Quali dunque i punti di forza del taglio al laser in fibra?

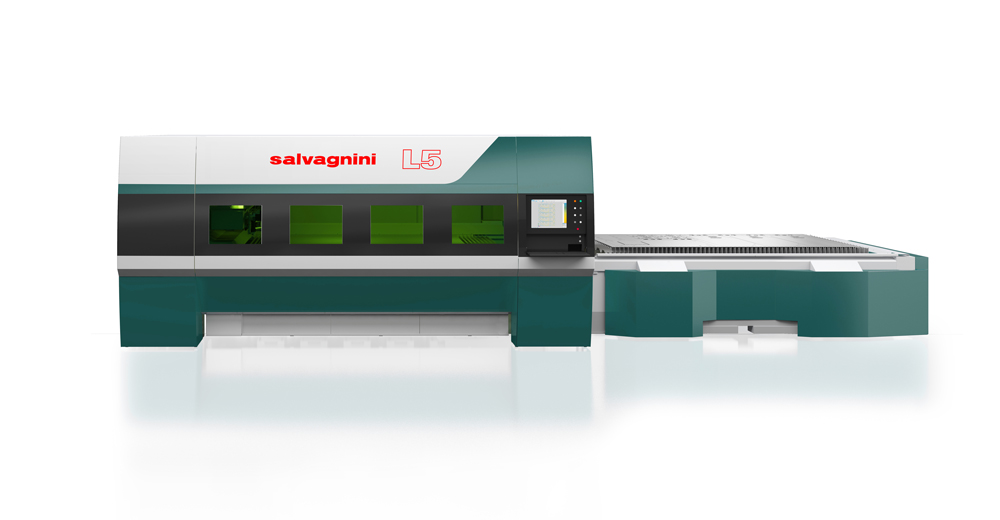

“Il laser a fibra, per la sua costituzione, è ideale per il taglio dei metalli, non invece per altri materiali come la plastica dove probabilmente le sorgenti a CO2 si ricaveranno la loro nicchia di mercato – spiega l’ing. Pierandrea Bello, product manager di Salvagnini -. C’è infatti una differenza sostanziale tra le sorgenti a CO2 e la fibra. Nel primo caso le emissioni sono a 10 µm, nel secondo a 1 µm e questa diversa lunghezza d’onda si traduce per la fibra in maggior velocità di taglio e maggior densità di potenza. Ciò determina la possibilità di tagliare con elevate velocità materiali sottili, anche al di sotto dei 3 mm, e materiali alto riflettenti come l’alluminio puro ad esempio. La fibra si è dimostrata da subito interessante per spessori sotto i 6mmm, che rappresentano il 60/70% del mercato, anche se oggi abbiamo fibra di 4/6kw che ha permesso di ampliare sempre più il campo del taglio”.

Per quanto riguarda la stabilità?

“La fibra ha rappresentato un passo avanti anche in questo caso, sebbene le sorgenti a CO2 fossero già una tecnologia stabile. Un fascio di 10 µm ha bisogno di un percorso ottico dotato di specchi deviatori per essere trasportato dalla sorgente alla testa di taglio, con il rischio di variazione dei parametri che invece non c’è per la fibra. Questo determina maggior facilità d’uso per l’operatore e rappresenta naturalmente un grande beneficio in termini di costi, specie quando il campo di lavoro è ampio”.

Dal punto di vista energetico?

“Il rendimento della fibra è molto elevato rispetto alle sorgenti a CO2, superiore al 25% mentre quello delle sorgenti a CO2 va dal 6% al 10%. Anche questo è un aspetto molto rilevante, perché non è solo questione di costi ma anche di accessibilità dell’energia, specie per le piccole imprese”.

La ricerca sta lavorando anche su altre soluzioni diverse dalla fibra?

“Cominciano ad affacciarsi altre sorgenti che però non sembrano avere la stessa dirompenza che ha avuto da subito la fibra quando si è presentata sul mercato”.

Si prevedono invece ulteriori sviluppi per il taglio laser a fibra?

“Oggi la ricerca sulla fibra non è completamente matura e ci sono ancora margini di sviluppo. Salvagnini è stata una delle prime aziende a introdurre questa tecnologia nel 2008. Facevamo laser a CO2 da 15 anni, ma nel 2010 abbiamo scelto di produrre solo laser fibra. È stata una scelta premiante che ci ha permesso di differenziarci e di sviluppare la tecnologia allargandone l’applicazione dai piccoli spessori a un uso più generale. È inoltre importante concentrarsi non solo sulla sorgente e dunque sul taglio in sé, ma anche sul lato macchina. Ciò significa portare avanti l’automatizzazione e l’integrazione di software di gestione, puntando a quella Fabbrica 4.0 che rappresenta l’orizzonte strategico per essere innovativi e competitivi a livello globale”.

MECSPE 2017